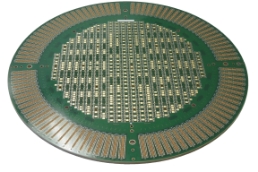

F-ALCS技術によるメッキレス全層IVH製法により、飛躍的に配線収容能力が向上します。また、一括積層方式のため、同時に短納期製造を実現できます。

プローブカード等に代表される超高密度な配線パターンの収容要求にお応えします。

プロダクト

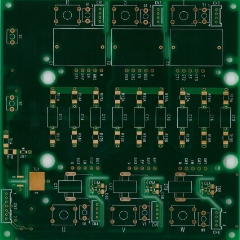

高密度基板

高密度基板

高密度基板について

高密度基板について

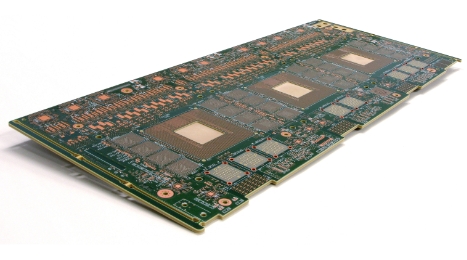

高機能サーバ、通信インフラ、社会インフラ機器向けに、

お客様の要望を実現するトータル基板ソリューションをご提案します。

課題例・解決方法

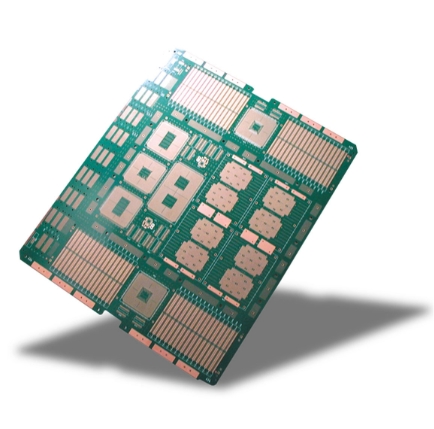

課題例・解決方法0.8mmピッチ、4000ピンクラスのBGAに対応した高密度多層基板や貼合わせ積層技術により、基板表裏にBGAを搭載可能とするなど、多層配線板の高密度化を実現します。500mmサイズ超へも貼り合せ構造での対応が可能です。

(注)配線の引き出し効率を上げるためのビルドアップ工法と

スタック構造の埋め込みビアを併用する高密度実装が可能な高多層プリント基板の製造技術です。

F-ALCS技術によるメッキレス全層IVH製法により、飛躍的に配線収容能力が向上します。また、一括積層方式のため、同時に短納期製造を実現できます。

プローブカード等に代表される超高密度な配線パターンの収容要求にお応えします。

適用事例と主な基板仕様(高密度基板)

適用事例と主な基板仕様(高密度基板)

| 層構成 | 50層 (2層IVHあり) |

|---|---|

| 基板サイズ、板厚 | 568mm×470mm, 7.3mm |

| L/S, ビア径 | 90µm/110µm, φ350µm |

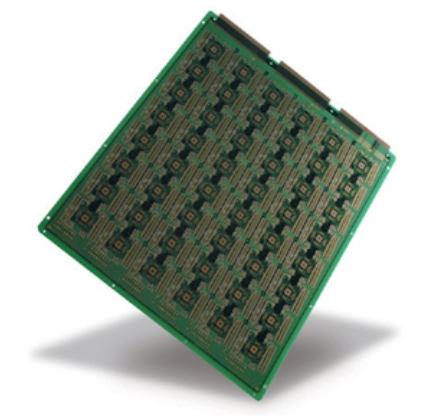

| 層構成 | 8層(DIPソケットタイプ) |

|---|---|

| 基板サイズ、板厚 | 480mm×580mm, 1.6mm |

| L/S, ビア径 | φ150µm |

高速伝送基板

高速伝送基板

高速伝送基板について

高速伝送基板について

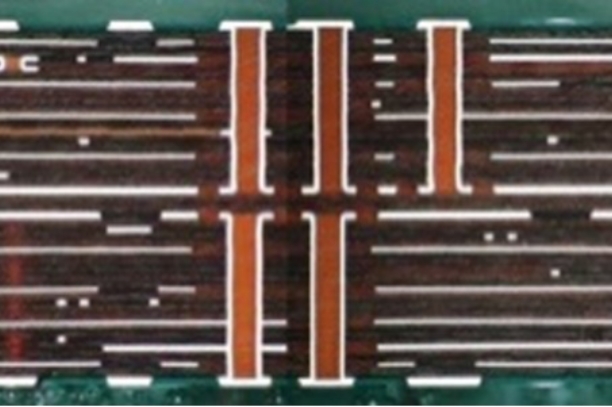

不要なスタブを可能な限り排除するための構造・工法で、高速伝送での伝送ロスを低減。

最適な低誘電材料、配線パターン表面の平坦化技術やバックドリル工法の組合せにより、

40Gbpsを超える高速伝送を実現します。

課題例・解決方法

課題例・解決方法 材料、構造の見直しと、高精度貼り合わせ技術により、要求性能に応じた高速伝送対応プリント基板をご提供します。

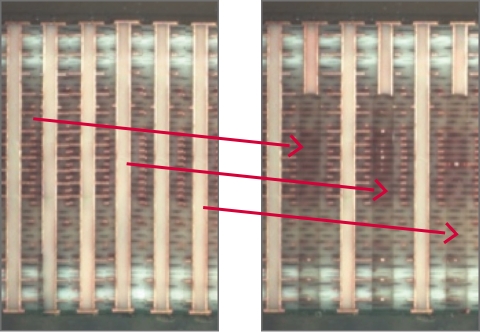

信号パターン表面を平滑化することにより、基板絶縁材料を変更せずに、ワンランク上の材料と同等の伝送損失を実現します。

画像認識機能付き設備で位置、回転、伸縮を自動で補正し、位置合わせ精度±0.015mm以下でパターンに合わせた加工が可能です。

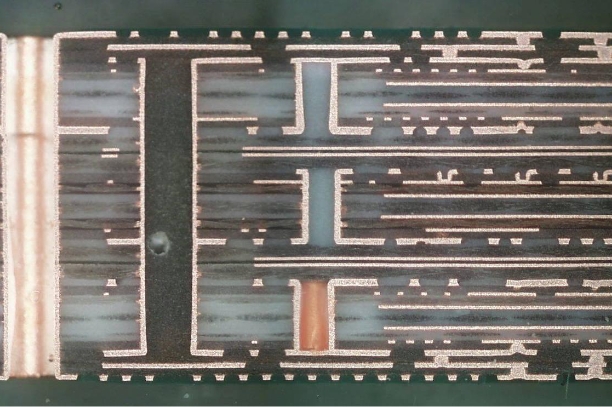

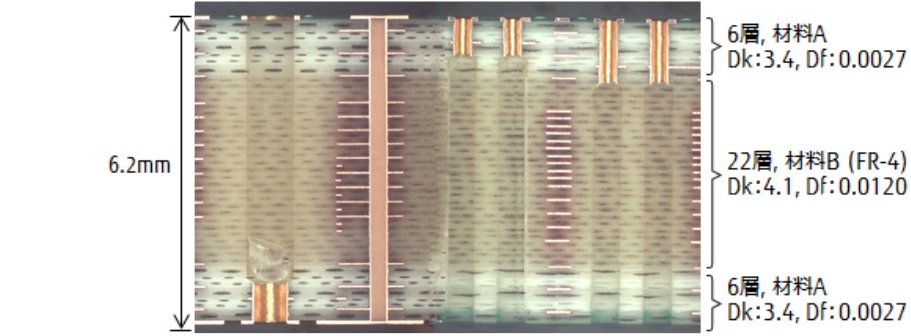

バックドリル工法適用断面図

バックドリル工法と貼合わせ技術の組み合わせにより、高速伝送向け、非貫通プレスフィットコネクタ対応基板を実現できます。

両面からプレスフィットコネクタを実装可能なため、実装密度を高められ、配線長の短縮が可能です。

高速伝送用非貫通プレスフィットコネクタ対応基板断面

高速信号伝送用の低誘電材料を必要な表面にのみ適用し、バックドリル工法との組合せにより低損失で最適な高速伝送を実現します。

異種材料複合基板技術

適用事例と主な基板仕様(高速伝送基板)

適用事例と主な基板仕様(高速伝送基板)

| 層構成 | 22 層 |

|---|---|

| 基板サイズ、板厚 | 452mm×192mm, 3.068mm |

| 層構成 | 28層(14+14) 貼合せ |

|---|---|

| 基板サイズ、板厚 | 480mm×420mm, 3.6mm |

| L/S | 100µm/150µm |

| ビア径(PTH, IVH) | φ350µm, φ120µm |

厚銅基板

厚銅基板

厚銅基板について

厚銅基板について

産業機器、車載機器などのパワーエレクトロにクス機器向けに、

大電流や高い放熱素子の使用に最適なトータル基板ソリューションをご提供します。

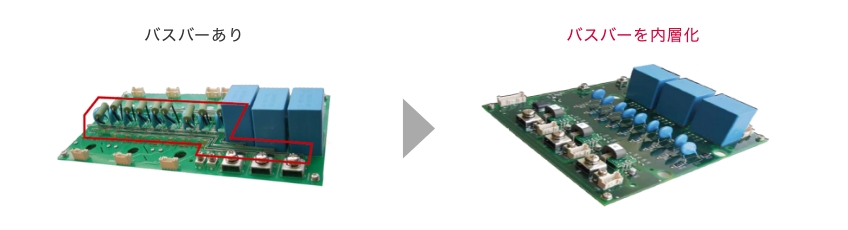

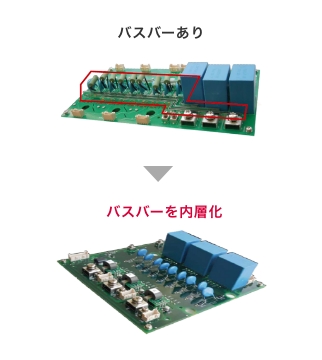

課題例・解決方法 (厚銅基板)

課題例・解決方法 (厚銅基板)

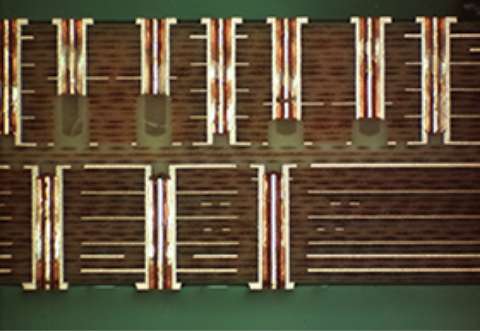

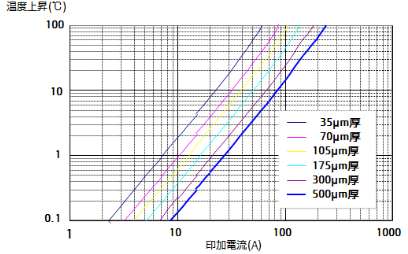

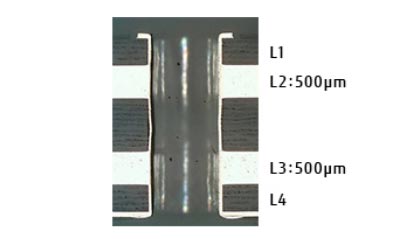

大電流回路向けに、最大導体厚 500µmまでの最適な厚さの厚銅内蔵基板をご提供します。

大電流を実現するバスバーを基板に内層化することにより、より配線自由度が拡大し、絶縁性が向上

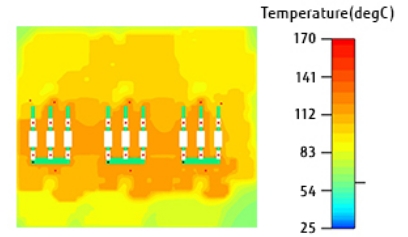

配線パターンに流れる電流によるジュール発熱解析と基板の最適設計により小型化が可能

基板温度分布解析結果 <500µm厚Cu使用>

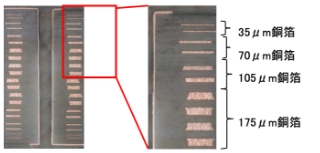

最適な内層銅厚の組合せを実現

厚銅基板の温度特性試算

厚銅基板の温度特性試算

【開発中】 大電流用基板(内層銅箔厚1,000µm)

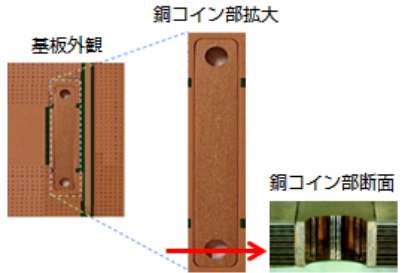

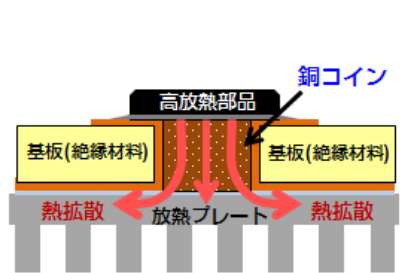

銅コイン(銅塊)により基板表裏間に高効率な熱伝導パスを形成し、搭載部品の高熱を基板の反対面に効率よく伝熱することが出来ます。

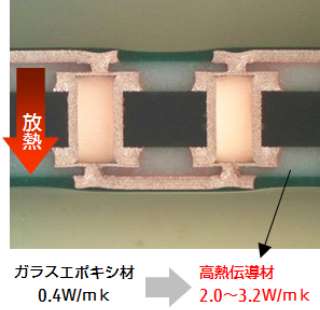

高放熱絶縁材料をプリント基板に適用することで、絶縁状態で面方向への熱伝導が飛躍的に向上します。高発熱機器向けに、高熱伝導材料を適用し、熱集中を基板面方向に分散します。

高熱伝導構造基板例

適用事例と主な基板仕様(厚銅基板)

適用事例と主な基板仕様(厚銅基板)

| 層構成 | 22 層 |

|---|---|

| 基板サイズ、板厚 | 599mm×694mm, 6.36mm |

| 内層銅箔厚さ | 35µm, 70µm, 105µm, 175µm 4種混合 |

| 層構成 | 8層(2-4-2) |

|---|---|

| 基板サイズ、板厚 | 320mm×192mm, 1.2mm |

| Line/Space | 100µm/100µm |

| 熱伝導率 | 1.5-2.5W /(m・K) |

| 層構成 | 4層 |

|---|---|

| 基板サイズ、板厚 | 147mm×145mm, 2.75mm |

| Line/Space | 200µm/150µm |

| 内層銅箔厚さ | 500µm (L2, L3) |